Sistema HACCP: garantía de inocuidad y calidad de los alimentos

Por Daniel Gnes. Ingeniero en Alimentos (Facultad de Ingeniería y C. Exactas, UADE 2005). Master en Gestión de Empresas Agroalimentarias (Facultad de Ciencias Agrarias, UCA 2011) Consultor en la industria alimentaria, sector sabores para alimentos, frigoríficos y productos panificados. Tutor de Cursos a Distancia para ACP. (Ver curso a distancia sobre HACCP aquí >)

Por Daniel Gnes. Ingeniero en Alimentos (Facultad de Ingeniería y C. Exactas, UADE 2005). Master en Gestión de Empresas Agroalimentarias (Facultad de Ciencias Agrarias, UCA 2011) Consultor en la industria alimentaria, sector sabores para alimentos, frigoríficos y productos panificados. Tutor de Cursos a Distancia para ACP. (Ver curso a distancia sobre HACCP aquí >)

El Análisis de Peligros y Puntos Críticos de Control (APPCC o HACCP, por sus siglas en inglés) es un proceso sistemático y preventivo que se usa para identificar, evaluar y controlar los peligros que puedan aparecer en todas y cada una de las fases de producción y comercialización de los alimentos, de forma racional y efectiva.

El objetivo es identificar los peligros de origen biológico, químico y físico que puedan ocurrir en todas las fases de la cadena alimentaria relacionados con la seguridad del consumidor, estableciendo los procesos de control necesarios para garantizar su inocuidad y calidad.

El concepto HACCP fue desarrollado durante los ´50 y los ´60 por el trabajo conjunto de la compañía norteamericana Pillsbury, la agencia espacial NASA y los laboratorios de la Armada de los EEUU con el objetivo de garantizar la inocuidad de los alimentos que serían consumidos por los astronautas en sus viajes espaciales. Al principio su aplicación no tuvo mayor repercusión.

Hoy, su difusión entre las empresas del sector alimentario es cada vez mayor.

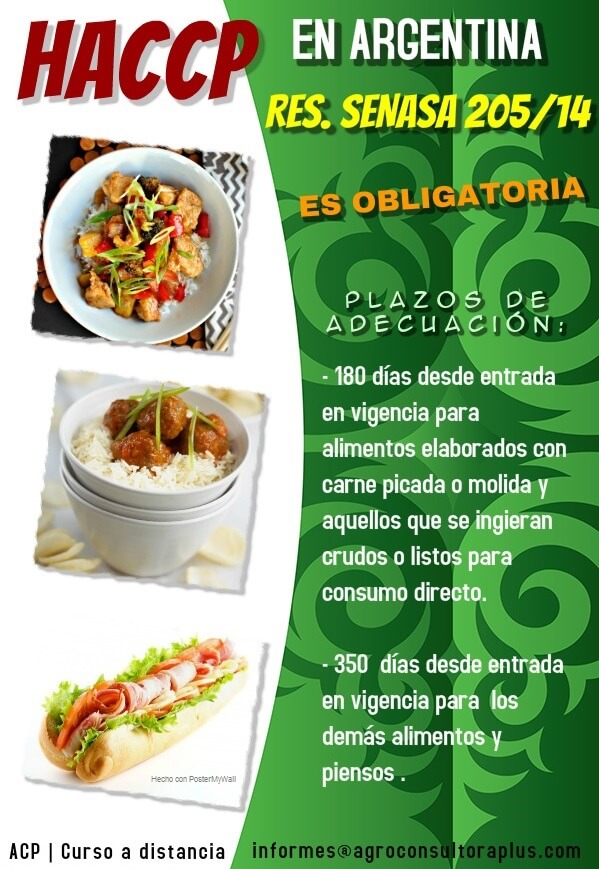

HACCP: Obligatorio en la Argentina

En la República Argentina, la resolución Senasa nº 205/2014 establece la obligatoriedad de su implementación en todos los establecimientos alcanzados por la jurisdicción de ese organismo.

En la siguiente infografía se detallan los plazos de adecuación a contar desde el 20/05/2014, día de su publicación en el Boletín Oficial.

La resolución modifica, además, el Capítulo XXXI del Decreto 4238/1968 cuyo título queda sustituido por el siguiente: «BUENAS PRACTICAS DE FABRICACION (BPF), PROCEDIMIENTOS OPERATIVOS ESTANDARIZADOS DE SANEAMIENTO (POES) Y ANALISIS DE PELIGROS Y PUNTOS CRITICOS DE CONTROL (APPCC / HACCP)»

Previo a la aplicación del plan HACCP deben tenerse implementadas las Buenas Prácticas de Fabricación y los Procedimientos Operativos Estandarizados de Saneamiento según los ítems mencionados en ese capítulo.

Para su implementación se deberán seguir los pasos que a continuación se describen:

La aplicación de este sistema redunda en evidentes beneficios tanto para los consumidores como para las empresas y que pueden resumirse en los siguientes:

- Reduce los costos operativos.

- Reduce la necesidad de recolección y análisis de muestras, la destrucción o nuevo procesamiento del producto final por razones de seguridad.

- Reduce la necesidad de inspección y el análisis de productos finales.

- Origina un producto inocuo y comercialmente más viable.

- Aumenta la confianza del consumidor.

- Facilita el cumplimiento de exigencias legales para las empresas y permite el uso más eficiente de recursos.

- Aumenta la posibilidad de generar nuevos negocios o ingresar a nuevos mercados.

El HACCP es cada vez más aceptado por industrias, gobiernos y consumidores y puede decirse que se ha convertido en un sistema de equivalencia reconocido en todo el mundo. La mayoría de los países lo están aplicando hacia adentro y en consecuencia, también lo están requiriendo para los alimentos procedentes de otros países. Debido a ello, y sumado a su compatibilidad con otros sistemas de garantía de calidad, es claro prever que será la herramienta más utilizada para garantizar la inocuidad y calidad de los alimentos en el futuro próximo.

Para más información, participe en la próxima edición del curso a distancia: www.agroconsultoraplus.com/cursohaccp![]()

Buen dia , estoy interezado en realizar el curso HACCP, estoy trabajando en una industria alimenticia y estamos en gestion de certificacion HACCP y Proximamente BRC, por requerimientos del sistema necesito tener capacitaciones certificadas en ambos temas, ademas del Sistema HACCP tienen algo Relacionado al BRC?

En los cursos se ejerce una Tutoría Online Personalizada, con un fuerte componente práctico e interactivo para facilitar el desarrollo de las actividades previstas semana a semana. El estudiante cuenta, además, con un Soporte Técnico para atender cualquier duda o sugerencia.

La creciente aceptación del sistema HACCP en todo el mundo, por parte de industrias, gobiernos y consumidores, juntamente con su compatibilidad con sistemas de garantía de calidad, permite prever que será la herramienta más utilizada para garantizar la inocuidad de los alimentos en todos los países. El curso a distancia HACCP capacita en la implementación y control del sistema HACCP, una herramienta aplicable a toda la cadena alimentaria desde los productores primarios hasta el almacenamiento y distribución, incluyendo a los consumidores. Y contribuye a que empresas y productores implicados en la cadena de suministro alimentario aseguren la inocuidad de sus productos. El curso cuenta con permanente apoyo tutorial del Ing. Daniel Gnes en el Campus Virtual ACP: Auditor Lider ISO 9001 – ISO 22000 – FSSC 22000 (Food and Packaging) – CoC RTRS. Auditor GMP – HACCP.

✔️ Consulte la página web oficial con la información completa sobre aranceles, objetivos, temario, metodología, botón para preinscribirse, etc. INFORMES CLICANDO AQUÍ ➡️➡️ https://www.agroconsultoraplus.com/curso-haccp/

Como estas.buen dia. Yo trabajo brindando servicio y equipamiento para aire comprimido. El mismo se utiliza en la mayorias de las empresas de alimentos. Para ello estoy interezada en conocer qué certificación requieren las normas HACCP en cuanto al sistema de filtrado de la lineas de aire. Así estoy al tanto de lo que si debo o no debo ofrecerle a mis cloentes de este tipo de industrias. Desde ya muchas gracias. Rocío Jordá

Estimada Rocío: Gracias por la consulta. A continuación la respuesta del Ing. Daniel Gnes, tutor del curso de HACCP: https://www.agroconsultoraplus.com/curso-haccp/

«Las industrias que utilizan aire comprimido y otros gases deben cumplir algunos requisitos para gestionarlos adecuadamente. Segun los programas de PPR para HACCP y segun el ISO / TS 22002-1 de Prerrequisitos se debe cumplir con lo siguiente:

6.5- Aire comprimido y oros gases: El aire comprimido, dióxido de carbono, nitrógeno y otros sistemas de gases usados en manufactura y o procesos de llenado deben ser construidos y mantenidos de forma de prevenir la contaminación.

Los gases que puedan tener contacto directo o incidental con el producto (incluidos aquellos usados para el transporte, soplado o secado de materiales, productos o equipos) deben provenir de una fuente aprobada para el contacto con alimentos, así como debe ser filtrado para remover polvo, aceite o agua.

Cuando los compresores usen aceite y exista potencial de que el aire tome contacto con el producto, el aceite debe ser de grado alimenticio. El uso de compresores libres de aceite es recomendado.

Los requisitos para la filtración, humedad relativa y contenido microbiológico deben ser especificados.

La filtración del aire debería efectuarse tan cerca del punto de uso, si es posible.»

Ing. Daniel Gnes: Auditor Lider ISO 9001 – ISO 22000 – FSSC 22000 (Food and Packaging) – CoC RTRS. Auditor GMP – HACCP.

Alguien sabe si existe alguna recomendación para la distancia entre los servicios sanitarios y una plantación de fruta.

¡Gracias!